"پلاستيكها"

پلاستیکها امروزه کاربرد فراوانی در زندگی انسان پیدا کردهاند. موارد مصرف این مواد آنقدر وسیع است که بدون آنها زندگی انسان امروزی فلج میشود. استفاده گسترده در لوازم خانگی، از سادهترین وسیله تا وسایل پیچیده، استفاده از الیاف مصنوعی بهصورت روزافزون در صنایع نساجی و استفادههای فراوان دیگر، نشان از اهمیت این ماده در جهان امروزی دارد. هرچند که این ماده مفید و پرکاربرد، عوارض زیادی هم در زندگی انسان باقی گذاشته است که آلودگی محیط زیست با زبالههای پلاستیکیِ تجزیهناپذیر در طبیعت، از این جمله میباشد. (متأسفانه پیشبینی شده است که تا سال 2050 میلادی، تعدادی پلاستیکهای موجود در اقیانوسها از تعداد ماهیها بیشتر شود!)

پلیمرها، پایه پلاستیکها هستند. پیش از آنکه انسان بتواند پلیمرهای سنتزی را بسازد، طبیعت، پلیمرهایی مانند سلولز را ساخته بود. سلولز، جزء اصلی لیف چوب و پنبه میباشد. از سایر پلیمرهای طبیعی میتوان پروتئینها، کائوچو، قیر، قطران و رزینهای طبیعی را نام برد. پلیمر یا بسپار، مولکول بسیار بزرگی است که از بههم پیوستن مولکولهای کوچک که مونومر یا تکپار نامیده میشوند، بهوجود میآید. پلیمرها بطور عمده شامل عناصر کربن، هیدروژن، گوگرد، فسفر و ... هستند و با تغییر اندازه مولکول، ویژگیهای پلیمر هم تغییر میکند. نقطه ذوب، استحکام و خصوصیات فیزیکی دیگر پلیمر، تابع اندازه و ابعاد مولکول (طول زنجیر) میباشد.

پلاستيكها تقريباً در هر شكل و فرم و حالتهاي گوناگونی موجود و در دسترس هستند. براي توليد اغلب اشيا و كالاهاي پلاستيكي، مواد را به گونهاي كه مد نظر است، بهوسيله ماشينآلات، تزريق ميكنند يا شكل ميدهند. بنابراين مواد خام مورد نظر بايد به شكل و حالتي باشند كه امكان استفاده از آنها با ماشين مورد نظر وجود داشته باشد. پلاستيكها معمولاً چنين قابليتي دارند، بنابراين ميتوان آنها را به صورت گرد و پودر، انواع رزينها و سيالات چسبناك (صمغ)، دانهها و ذرات ريز، فيلم و فوم، تهيه كرد. همچنين امكان دسترسي به بعضي پلاستيكها به صورت ورقه، ميله، لوله يا ديگر فرمهاي اكسترودشده براي ماشينكاري و ساخت اشيا وجود دارد.

تعيين مشخصات نوع پلاستيكها بسيار دشوار است، زيرا براي ارائه رنگ مورد علاقه، اغلب آنها رنگدانه دارند و به همين دليل ظاهر آنها بسيار شبيه به يكديگر است و براي شناسايي نوع پلاستيك، مطمئناً به آزمايشهاي فيزيكي و شيميايي نياز داريم.

خواص عمده پلاستيک ها

- سبک بودن

- عايق حرارت بودن

- عايق الکتريسته بودن

- شفاف بودن

- رنگپذیري

- مقاومت در برابر شرايط جوي

- مقاومت در برابر حلالهاي شيميايي

- بهداشتي بودن

- سهولت شناخت

- ارزان بودن

- سازگاري با شرایط مختلف

- کاربردهای متنوع

انواع پلاستيكها

پلاستيكها به دو گروه عمده: گرماسخت يا ترموست (Thermoset) و گرمانرم يا ترموپلاست (Thermoplast) تقسيم ميشوند:

پلاستيكهاي ترموست يا گرماسخت: پلاستيكهايي هستند كه با واكنش و عمليات حرارتي يا شيميايي سخت شده، به شكل دائمي در ميآيند و نميتوان آنها را مجدداً نرم كرد.

پلاستيكهاي ترموپلاست يا گرمانرم: موادي هستند كه در هنگام سردسازي، سخت ميشوند و با حرارت دادن دوباره ميتوان آنها را مجدداً نرم و قالبگيري كرد.

انواع پلاستيكهاي ترموست يا گرماسخت:

- رزينهاي اپوكسي (نام تجاري: باكليت، آرالدئيت)

- رزينهاي ملامين و فرم آلدئيد (نام تجاري: ملامكس، ...)

- اوره فرم آلدئيد (نام تجاري: بيتل، نسترويت)

- رزينهاي فُنليك (نام تجاري: باكليت، اپك، استرنيت)

- رزين پلي استر (رزين ريختهگري پلاستيكهاي تقويت شده با الياف شيشه با نام تجاري: فايبرگلاس G.R.P) اين ماده داراي دو نوع غير مسلح و بدون تقويت و نوع مسلح و تقويت شده است.

- فوم پلي اورتان

- فوم پلي استر اورتان

- فوم پلي اتر پلي اورتان

انواع پلاستيكهاي ترموپلاست يا گرمانرم:

- آكريليكها (نام تجاري: پلكسي گلاس، دايكون)

- استات سلولز (سلولوئيد غيرقابل اشتعال)

- نايلون (نام تجاري: مارانيل، ريلسان)

- پلي تن، پلي اتيلن (نام تجاري: آلكاتن، كارلون، تلكوتن)

- پلي پروپيلن (نام تجاري: كارلون- پي، پروپاتن)

- پلي استيرن (نام تجاري: كارين، استيرون)

- پلي تترافلوئور اتيلن P.T.F.E (نام تجاري: فلوئن، تفلون)

- پلي وينيل كلرايد PVC (نام تجاري: برئون، كورويك، تلكوين، فابلون): در انواع سخت، نرم و فوم

مواد افزودني

به كمك مواد افزودني، عمر مواد و قطعات، افزايش مييابد، ويژگيهاي فيزيكي – مكانيكي آنها اصلاح ميشود، فرايندهای مختلف در آنها به ميزان قابل توجه آسان ميگردد، دگرشوي آنها كنترل ميشود و از آسيبپذيري مواد در برابر امواج گوناگون جلوگيري به عمل ميآيد. همچنين ميتوان به نسبت موارد مورد نياز، آنها را به الكتريسيته و حرارت، رسانا يا نارسانا نمود و آنها را از حملات ميكروبيولوژيكي مصون داشت و ...

در ادامه اين بحث، نمونههايي از اين مواد افزودني، معرفي ميشوند:

پايداركنندهها

پايداركنندههاي حرارتي: در بيشتر موارد لازم است پليمر در برابر تأثير حرارت، محافظت شود تا ويژگيهاي آن پيش از رسيدن به دماي نرم شدن، تغيير نكند و محصول كارايي مورد نظر را داشته باشد.

انواع مهم پايداركنندههاي حرارتي: صابونهاي فلزي، تركيبات سرب، تركيبات آلي قلع و پايداركنندههاي كمكي

پايداركنندههاي نوري: پليمرهاي آلي، پلاستيكها و بسياري از مواد ديگر، چنانچه زماني طولاني در معرض تابش نور خورشيد قرار بگيرند، تغيير رنگ، شكنندگي، تركخوردگي و كاهش خواص فيزيكي در آنها ظاهر ميشود. براي جلوگيري از اين تغييرات، ميتوان مواد پايداركننده نوري را در فرمولاسيون آنها وارد كرد.

پركنندهها

به احتمال زياد توليدكنندگان به دليل نقش اكثر پركنندهها در كاهش قيمت آميزه، با اين دسته از مواد، بيشتر از ساير افزودنيها آشنايي دارند. اما استفاده از اين مواد هميشه و فقط براي ارزانتر شدن نيست، بلكه در بسياري از موارد، ويژگيهاي محصول را نيز بهبود ميبخشد.

انواع پركنندهها: كربنات كلسيم، پركنندههاي شيشهاي، پركنندههاي كربني، الياف سلولزي، اكسيدهاي فلزي، سيليكاها (دي اكسيد سيليس)، سيليكاتها، پليمرهاي خردشده.

رنگينهها

رنگينههاي اصلي كه در پلاستيكها مورد استفاده قرار ميگيرند، رنگدانهها هستند. اين رنگها در پليمر حل نميشوند و بهصورت پودرهاي بسيار ريز آسيابي كه بايد به طور يكنواخت در پليمر پراكنده و يا توزيع شوند، ساخته ميشوند. رنگدانهها به دو صورت آلي و غيرآلي وجود دارند. به طور كلي برتري اصلي رنگدانههاي آلي به نوع غيرآلي، روشني، ميزان رنگكنندگي و شفافيت بيشتر آنهاست.

رنگ كردن پلاستيكها بيشتر با استفاده از يكي از چهار روش خشك، پيش ساخته، مايع و رنگهاي تغليظ شده انجام ميشود كه از اين ميان رنگهاي تغليظ شده يا مستربچ، بيشترين كاربرد را داراست.

رنگدانههاي ويژهاي نيز وجود دارند كه امروزه داراي كاربرد بسيار زيادي هستند. اين رنگدانههاي ويژه شامل: رنگدانههاي صدفي، رنگدانههاي فلزي، فلوئورسانها و فسفرسانها هستند.

مواد رهاكننده از قالب

مواد رهاكننده از قالب، به عنوان پوشش بين دو سطح كه تمايل به چسبندگي دارند، قرار گرفته و موجب سهولت جداشدن محصول از قالب ميشوند. استفاده از اين مواد، سبب ايجاد سطحي صاف و تميز ميگردد.

برخی از مواد رهاكننده از قالب، عبارتند از: واكسها، سيليكونها، استاتهاي فلزي، پلي وينيل الكلها، فلوئور، تلومرها و پلي اولفينها.

اين مواد همچنين به صورت مخلوطي از مشتقات گياهي، اسيدهاي چرب، پليديمتيل سيلوكسان و مخلوط كمپلكسهاي پليمري ميباشند. نوع مرسوم اين مواد به صورت حلال يا محلولهاي آبكي به صورت مخلوط با گاز (اسپري) و يا خمير هستند و به روشهاي پاششي، آستركشي و يا پوليش دادن به سطح قالب، مورد استفاده قرار ميگيرند. در هنگام استفاده، حامل (حلال يا آب) اين مواد تبخير شده و باقيمانده به صورت فيلمي نازك، بر روي سطح قالب آشكار ميشود.

مواد ضدميكرب

پيرامون ما در آب، هوا، خاك، ميكروارگانيسمها (شامل باكتريها و قارچها) پراكنده هستند و با تغذيه از كربن، نيتروژن و فسفر موجود در مواد آلي (از جمله پلاستيكها) مواد شيميايي توليد ميكنند كه سبب تغيير در ظاهر ماده و ويژگيهاي آن ميشود. گروهي از مواد كه هريك بر نوعي ويژه از ميكروارگانيسمها مؤثر هستند و همگي آنها را تحت عنوان مواد ضدميكرب ميشناسيم، افزودنيهايي هستند كه ميتوانند جلوي فعاليت ميكروارگانيسمها را گرفته و به دوام و زيبايي قطعه كمك كنند.

مواد اصلاح كننده ضربهپذيري

عدم مقاومت در برابر ضربه، نقطه ضعفي چشمگير براي برخي از مواد گرمانرم محسوب ميشود. با افزودن مواد اصلاح كننده مناسب، استحكام ضربهاي، در حد قابل توجهي افزايش خواهد يافت. PVC، پلي استايرنها، پلياولفينها و پلاستيكهاي مهندسي جديد، پليمرهايي هستند كه در برابر ضربه اصلاح ميشوند. مكانيزم اصلاح پلاستيكها در برابر ضربه بدين شكل است كه قبل از شروع ترك و گسترش آن، انرژي ضربهاي جذب شده و پلاستيك وادار به تغييرشكل ميشود. به طور كلي دو مكانيزم براي تغييرشكل وجود دارد:

كش آمدن يا تسليم شدن؛

مودار شدن: ساختاري از تركهاي بسيار ريز چسبيده به هم كه به صورت رگههاي ميكروسكوپي ظاهر ميشوند.

كمك فرايندها

پيدايش مواد كمك فرايند پليمري، مديون مطالعات انجام شده بر روي PVC سخت و توليد محصول از اين نوع آميزه است. به دليل مشكلات موجود در فرايند PVC سخت، اقدامات فراواني در جهت رفع نقايص موجود، طي سالهاي طولاني انجام پذيرفته و در نتيجه بهكارگيري مواد كمك فرايند پليمري، توليد محصول از اين پليمر، به بهترين حالت كاربردي رسيده است. اين مواد تنها مختص PVC نبوده بلكه در پلاستيكهاي ديگر نظير ABS و پليكربنات نيز استفاده ميشوند.

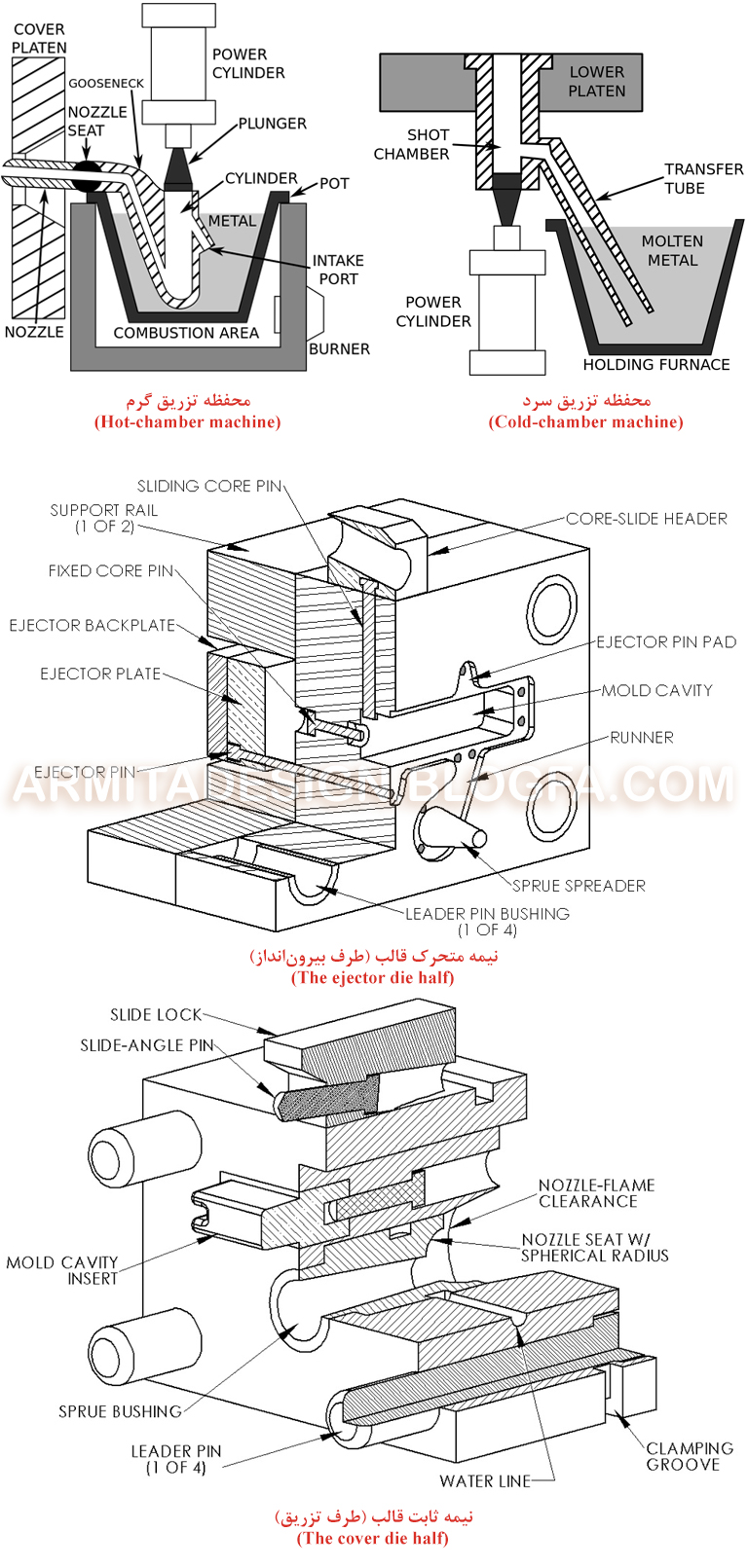

از مواد كمك فرايندي در روشهاي مختلف فرايند، نظير اكستروژن، قالبگيري تزريقي و قالبگيري دمشي استفاده ميشود.

مزاياي استفاده از مواد كمك فرايند در قالبگيري تزريقي به شرح زير است:

- گدازه همگونتر

- سرعت بيشتر تزريق

- سطح صاف و براقتر

- گدازه آميختگي سريعتر (PVC)

- استحكام بهتر خط جوش

- كاهش گرانروي ماده مذاب (با برخي مواد)

مواد ضد الكتريسيته ساكن

الكتريسيته ساكن يا بار الكترواستاتيك، عبارت است از كمبود يا ازدياد الكترون سطح عايق. اين يك پديده سطحي بوده و در پلاستيكها در اثر اصطكاك بين دو سطح پليمري يا برخي مواد ديگر پديد ميآيد. كنترل الكتريسيته ساكن در بسياري از فرايندها و عمليات حمل پلاستيكها و محصولات نهايي، مهم است. هنگام كار كردن با دستگاههاي بسته بندي اتوماتيك، الكتريسيته ساكن مواد پلاستيكي ممكن است در كارگران ايجاد شوك نمايد و يا آتشسوزي پديد آورد. همچنين ممكن است هنگام توليد فيلمهاي پلاستيكي، در اثر جذب گرد و غبار، از شفافيت و زيبايي محصول كاسته شود.

مواد ضد الكتريسيته ساكن، مواد شيميايي هستند كه به منظور كاهش توليد و يا تمايل به جذب بارهاي الكتريكي ساكن و در نتيجه جلوگيري از مشكلات ناشي از تخليه اين بارها به پليمرها افزوده ميشوند. برخي از انواع مواد ضدالكتريسيته مورد مصرف در پليمرهاي تجاري، عبارتند از: PVC سخت، پلي اولفينها و ساير پليمرها.

مواد ضد آتش و دود

احتراق تركيبات پليمري و صدمات جبرانناپذير آن، مسأله مهمي است كه به هنگام كاربرد و ايمني اين مواد بايد مورد توجه قرار گيرند. دود حاصل از احتراق پليمرها در اماكن عمومي نظير هتل، سينما، موزه، هواپيما و غيره و ميزان خطرآفريني آن، لزوم حفاظت از جان انسان و آسيبپذيري كمتر تجهيزات گرانبها و باارزش را اهميت بخشيده است.

اولين هدف در برابر پديده مخرب آتش، استفاده از مواد ويژه در جهت جلوگيري و يا انتشار آن است. با استفاده از برخي مواد بازدارنده آتش، ميتوان موجبات جلوگيري از آتشسوزي و يا گسترش آن در حوزه پليمرها را فراهم آورد. اين مواد داراي عناصري چون برم، كلر، آنتيموان، فسفر، بور، نيتروژن و يا آب هيدراسيون ميباشند كه با مكانيزمهاي مختلف، عوامل بازدارندگي را ايجاد ميکنند.

از جمله پليمرهايي كه بهطور گسترده در ساخت انواع صندلي، كف پوش و كاغذ ديواري استفاده مي شود، PVC است. محصولات ساخته شده از اين ماده ممكن است بخش عظيمي از تجهيزات يك سالن سربسته، نظير سينما يا تئاتر را به خود اختصاص داده باشد. لذا جلوگيري از آتشسوزي و دود ناشي از احتراق آن، اهميت ويژهاي دارد.

پراكسيدهاي آلي

به طوركلي پراكسيدهاي آلي منبع توليد راديكالهاي آزاد هستند كه به عنوان آغازگر در پليمريزاسيون راديكال آزاد و يا كوپليمريزاسيون وينيل و منومرهاي DN استفاده مي شوند. اين مواد همچنين عامل پخت در رزينهاي گرماسخت و عامل ايجاد پيوندهاي شبكهاي براي الاستومرها و پلياتيلن هستند.

مهمترين انواع پراكسيدهاي آلي عبارتند از: پراكسيد بنزوئیل، پراكسيد متيلاتيلكتن، پراكسي استرها، پراكسي ديكربناتها، پراكسي كتالها و دي آلكيل پراكسيدها.

ضداكسيدكنندهها

در حقيقت تمام مواد پليمري (طبيعي و مصنوعي) در اثر واكنشهاي اكسيداسيون، تغيير رفتار پيدا ميكنند. از لحاظ فني مهم است كه بدانيم آيا چنين واكنشهايي كه معمولاً در حرارتهاي بالا اتفاق ميافتد، در اثر فرايندهاي حرارتي بوده و يا اينكه در اثر تابش نور (بيشتر ثابت فرابنفش) انجام گرفته است.

دگرشوي، باعث بروز تغيير در اتصالات بين مولكولي پليمر شده و به اشكال مختلف پديدار ميشود، مانند تغيير رنگ و ظاهر ماده، تغيير در گرانروي، كاهش خواص مكانيكي از قبيل مقاومت ضربهاي، استحكام كششي، استحكام خمشي و افزايش طول و بالاخره از دست دادن شفافيت و ايجاد ترك در سطح.

روشهاي مختلفي جهت جلوگيري از اينگونه دگرشوي وجود دارد. مهمترين روش پايدارسازي، بهكارگيري مواد ضداكسيدكننده است. ضداكسيدكنندهها گونهاي تركيبات آلي هستند كه در غلظتهاي پايين به مواد اضافه ميشوند تا از اكسايش پليمر و اثرات تخريبي آن جلوگيري كنند و يا آن را به تأخير اندازند. دگرشوي يك فرايند چند مرحلهاي شامل: آغاز، پيشرفت و اختتام است و ضداكسيدكنندهها با جلوگيري از شروع و يا توقف در مرحله پيشرفت، راه دگرشوي ناشي از اكسيداسيون را سد ميكنند.

نرمكنندهها

نرمكنندهها موادي هستند كه به منظور بهبود انعطافپذيري، كششپذيري و تقويت فرايندپذيري به پلاستيكها افزوده ميشوند. اين مواد نسبت به پليمرها، داراي درجه حرارت ذوب، مدول كشساني و دماي انتقال شيشهاي كمتر هستند، اما تغييري در خواص شيميايي ماكرو مولكولها ايجاد نميكنند. بزرگترين مزيت اين مواد، قابليت تغيير در نرمي ماده پلاستيكي با توجه به نوع و مقدار ماده نرمكننده مصرفي ميباشد.

مهمترين نرمكنندهها عبارتند از: استرهاي فتاليك و استرهاي فسفريك.

موارد قابل توجه در ارزيابي و انتخاب نرمكنندهها شامل این نکات هستند: سازگاري، ميزان كارايي، قابليت فرايند، دوام و قیمت

مواد اسفنجيكننده

مواد اسفنجيكننده يا فومزا، به دستهاي از مواد اطلاق ميشود كه به پلاستيك اضافه شده و با آزاد كردن گاز در حين فرايند، موجب ايجاد ساختار سلولي ميشوند. اين مواد براي كاهش چگالي به كار ميروند و از طرفي، خاصيت عايقهاي حرارتي و صوتي را نيز به ماده ميبخشند. مواد اسفنجيكننده به دو گروه عمده شيميايي و فيزيكي تقسيم ميشوند كه تفاوت اين دو، در منبع تهيه گاز است. نوع شيميايي اين مواد كه معمولاً جامد هستند، ضمن واكنشهاي شيميايي، لااقل يك گاز توليد ميكنند كه باعث ايجاد ساختار اسفنجي در ماده پلاستيكي ميشود. در صورتي كه انواع فيزيكي مواد اسفنجيكننده، معمولاً مايع هستند و اين عمل را طي يك فرايند فيزيكي مانند تبخير انجام ميدهند.

مواد فعالكننده سطحي

عوامل فعالكننده سطحي، داراي توانايي تغيير در خواص فيزيكي بين سطوح مشترك سيستمهاي چندفازه هستند. اين عوامل طوري ساخته ميشوند كه توسط توده سيستم پذيرفته يا جذب نشوند اما قدرت نفوذ و اشغال در حد فاصل فازها را داشته باشند. اغلب هر مولكول فعالكننده سطحي، حاوي عناصر قطبي و غيرقطبي است كه جهت بهينهسازي خواص فيزيكي هر سيستمي لازم است.

"طراحی" ، "طراحی صنعتی" ، "پلاستیکها" ، "آشنایی با پلاستیکها" ، "مواد پلاستیکی" ، "انواع پلاستیک" ، "مواد و روشهای تولید" ، "مواد و روشهای ساخت"

طراحی

طراحی